Comment améliorer votre maintenance préventive avec le digital ?

Maintenance préventive ou maintenance curative comment maintenir en bon état de fonctionnement les équipements dans un atelier de production ? Ces choix sont déterminant pour assurer la productivité dans toute entreprise, notamment dans le secteur de l’industrie.

Les opérations de maintenance, si elles sont bien gérées, peuvent avoir un impact positif sur la qualité des produits. À contrario, des pannes à répétition sur une machine peuvent coûter cher, tant au niveau des réparations qu’en termes de pertes de productivité.

Ainsi, la maintenance, si elle est bien gérée devient une activité stratégique dans l’entreprise. Pour ce faire, un programme de maintenance maîtrisé devient incontournable, afin d’assurer l’efficacité de la démarche et d’impliquer les équipes. Voyons comment le digital peut vous aider à améliorer vos opérations de maintenance préventive. Pour gagner en performances dans votre usine.

Maintenance préventive : définition

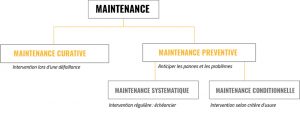

La maintenance dite “préventive” est un procédé qui permet aux entreprises dans tous les secteurs industriels, d’anticiper les pannes et problèmes sur leurs équipements. Contrairement à la maintenance curative, qui regroupe les activité de réparation suite à une panne. Ce type de maintenance permet aux techniciens de détecter une défaillance avant que cette dernière ne s’aggrave et conduise à l’arrêt d’une ligne de production.

Elle est réalisée à intervalles réguliers sur différents équipements. Anticiper la panne au lieu de subir les potentielles conséquences constitue l’essence même de la maintenance préventive dans l’industrie.

Ce type de maintenance doit par conséquent être programmé et planifié rigoureusement afin de pouvoir en tirer tous les bénéfices.

On peut diviser la maintenance préventive en 2 catégories principales

La maintenance systématique : qui est effectuée selon une périodicité définie selon plusieurs critères comme le temps, la quantité de produits fabriqués, la distance parcourue, la masse de produits fabriqués, le nombre de cycles etc.

La maintenance conditionnelle : prend en compte la faiblesse de certains équipements. Ils sont placés sous surveillance. On recueille des informations en temps réel et l’on intervient si l’on constate une anomalie. Dans ce type de maintenance la qualité et la fiabilité du matériel est indispensable pour collecter des données exploitables. Certaines méthodes comme l’analyse vibratoire, l’analyse d’huile, l’analyse de température qui sont réalisée en continu ou périodiquement. Souvent grâce à des capteurs connectés aux machines qui fournissent des informations déterminantes. À condition de pouvoir les analyser afin de prendre les meilleures décisions.

Alors que certaines entreprises continuent à réaliser leurs plans de maintenance préventive industrielle avec Excel, de nombreuses solutions logicielles pour la maintenance existent pour assister les équipes opérationnelles dans leurs tâches de maintenance.

LIVRE BLANC

Téléchargez le livre blanc de la maintenance 4.0

Découvrez les bonnes pratiques pour atteindre l’excellence opérationnelle sur votre site de production

Digitaliser les opérations de maintenance préventive pour anticiper les pannes

Vous utilisez encore des méthodes de maintenance traditionnelle (formulaires papier, stylos, tableurs et communication par email) pour la gestion de vos opérations de maintenance ? Vous devez faire face à de nombreuses contraintes et problèmes. Le digital, avec l’avènement de l’usine du futur, apporte de multiples solutions.

Ci-dessous, voici un aperçu des problème majoritaires liés à la maintenance chez nos clients, dans le secteur de l’industrie. Si vous lisez cet article c’est que vous êtes probablement, vous aussi, concerné par ces problématiques.

Risque d’erreurs élevé

Dans l’hypothèse où votre service maintenance travaille majoritairement avec des formulaires et documents papier, les erreurs se glissent facilement dans vos processus et viennent ralentir vos performances. Il peut arriver à tout le monde d’oublier une information essentielle ou de faire une erreur de saisie, parfois même de perdre une feuille volante.

Si vous utilisez des tableurs pour gérer et planifier vos opérations de maintenance, comment être sûrs que toute l’équipe utilise le bon fichier, le bon processus ?

La plupart de nos clients utilisent des formulaires papier pour collecter de l’information sur le terrain, lors de leurs tournées de maintenance, pour garantir la traçabilité ou fournir des instructions aux techniciens : demandes d’intervention, bon de travaux, signalements, audits, point de contrôles, checklists… Ces données sont ensuite ressaisies dans des tableurs Excel où elles sont cloisonnées et potentiellement exploitées.

Pas de suivi de l’avancée et de l’état des missions de maintenance

Qu’en est-il de l’intégration des systèmes d’information dans les processus de maintenance ? Si vous n’avez pas de plateforme (ERP, MES, GMAO, Cloud etc..) pour agréger toutes vos données décisives, comment pouvez-vous être sûrs que les techniciens ont terminé leur mission? De même, si un collègue ou un client vous contacte pour connaître l’avancée de sa demande ? Est-ce que vos tableurs ou vos documents papier pourront fournir une réponse fiable sur cet état à un moment T?

En intégrant votre système d’information dans vos processus de maintenance vous pouvez donner des informations précises sur l’avancée d’un projet ou d’une intervention.

Perte de temps

Attribuer des demandes d’intervention, envoyer un ordre de travail, remonter des informations en temps réel depuis le terrain. Ces processus quotidiens peuvent prendre beaucoup de temps s’ils ne sont pas digitalisés voire automatisés.

Chez l’un de nos clients dans le secteur des transports, le responsable maintenance devait consacrer une journée entière à la ressaisie dans son ERP. Il devait saisir tous les bons d’interventions et signalements générés par ses équipes d’agents durant la semaine.

La saisie sur papier est une tâche manuelle qui prend beaucoup trop de temps aux équipes opérationnelles. En particulier quand toutes les informations doivent être ensuite ressaisies dans un tableau Excel.

Outre une perte de temps considérable pour l’ensemble des intervenants (saisie et ressaisie), le manque de réactivité est un point de douleur important. Souvent, les urgences ne sont pas traitées en temps réel car les process ne sont pas digitalisés.

Plans de maintenance difficiles à définir

Si vos interventions sont réalisées sur des sites différents, il est complexe d’établir des plannings de maintenance manuellement. Comment prioriser les tâches ?

Pour assurer l’efficacité de vos interventions, l’attribution des missions de maintenance doit être réalisée en s’appuyant sur des données mises à jour en temps réel. Ces informations émanent du terrain et sont remontées par vos équipes ou vos capteurs connectés.

De nombreux facteurs sont impliqués dans la planification et l’attribution des missions de maintenance, toutefois, les tableurs et les documents papiers ne fournissent pas cette instantanéité.

Cloisonnement des informations

Lorsque des opérations de maintenance sont planifiées manuellement, il n’existe aucun lien avec d’autres processus ou tâches.

Par exemple, lorsque qu’un ou plusieurs équipements doivent être remplacés ou réparés, les stocks de matériaux nécessaires doivent être prévus. Si cela n’est pas fait rapidement, voire au moment où le technicien signale une anomalie, si des documents doivent être remplis, collectés traités. Alors, la possibilité d’agir dans les temps pour éviter la panne est réduite.

La communication entre les services et parfois dans le même service est primordiale pour maintenir un niveau d’efficacité élevé. Toutefois les méthodes traditionnelles de maintenance ne permettent pas cet échange d’informations précieux.

Améliorer vos opérations de maintenance préventive avec Flexio

Mieux vaut prévenir que guérir c’est le leitmotiv de toutes les équipes qui ont recours à la maintenance préventive. Mais c’est également l’enjeu de toutes les entreprises industrielles désireuses de rester compétitives.

Elles ont de plus en plus recours à des solutions numériques pour améliorer la gestion de leur maintenance.

Flexio est une méthode innovante pour supprimer le papier, casser les silos de données et digitaliser les processus de maintenance, dans les entreprises industrielles.

Avec une solution comme Flexio, les agents terrains partent en tournée de maintenance une tablette ou un smartphone à la main grâce à l’application Flexio. Cela permet d’éviter les erreurs de saisie et surtout la ressaisie dans un tableur Excel. Les données collectées sont stockées en ligne dans une ressource dédiée prête pour traitement, partage et analyse.

Il est également possible de transférer des données issues de capteurs connectés directement dans Flexio depuis vos équipements. Certains de nos clients économisent une heure par jour en diminuant les tournées inutiles. Ils ne se déplacent qu’en cas d’anomalie remontée par un capteur. Le technicien intervient en temps réel pour prévenir la panne, sur une machine qui commence à se dérégler ou être défaillante.

La maintenance préventive en pratique avec Flexio

Chez nos clients les erreurs liées à la saisie et la ressaisie sont réduites de 90 à 100 %.

Flexio se connecte à votre système d’information (ERP, GMAO…). La solution via des scénarios d’automatisation peut envoyer des alertes, des mails, des sms ou encore partager des tableaux de bord de manière automatique à un tiers.

Par exemple lors d’une tournée de maintenance, un signalement est saisi, une demande d’intervention est planifiée automatiquement et assignée à une personne qui reçoit l’information sur son smartphone. L’anomalie est traitée selon son degré d’urgence. En parallèle, l’état d’avancée et le suivi sont visible à tout moment depuis mobile ou ordinateur. Le temps d’action est raccourci et on évite la panne qui pourrait être préjudiciable à la production et à la société.